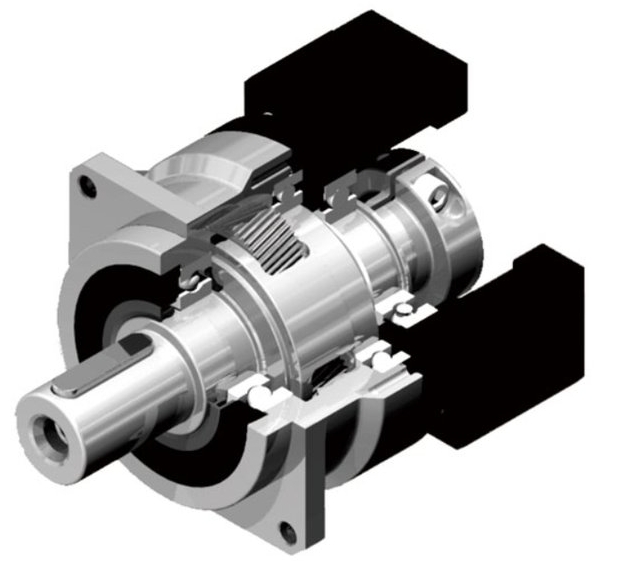

斜齿行星减速机相比直齿减速机更耐用,主要原因包括其优化的齿轮设计、载荷分布、材料工艺及运行特性,具体分析如下:

1. 斜齿设计的优势

载荷分布均匀:斜齿轮的齿面接触线呈斜线,啮合过程中接触点更多且分布更均匀,显著降低局部应力集中,减少磨损。

平稳啮合:斜齿轮的啮合是渐进式的,相比直齿轮的瞬时全齿啮合,冲击和振动更小,运行更平稳,噪音更低。

2. 结构特性增强耐用性

多行星轮分担载荷:行星减速机的多个行星轮同时啮合,载荷被均匀分配,进一步降低单个齿轮的磨损风险。

高精度制造:斜齿行星减速机通常采用精密加工(如磨齿、硬齿面处理)和优质材料(如合金钢、氮化处理),齿轮硬度和韧性更优,延长寿命。

3. 性能参数提升

更高传动效率:斜齿设计增大了齿面接触面积,摩擦损失更小,效率可达95%以上,减少能量损耗导致的发热和磨损。

轴向力管理:虽然斜齿轮会产生轴向力,但通过合理设计螺旋角(通常8°~15°)或采用人字齿轮结构,可有效平衡轴向力对寿命的影响。

4. 应用场景适配性

重载与高速适用:斜齿行星减速机在高速重载工况下表现更优,如工业机器人、航空航天等领域,其耐用性需求通过上述设计得以满足。

总结

斜齿行星减速机的耐用性源于斜齿设计的力学优化、多齿轮载荷分担、高精度材料工艺及低振动运行特性,使其在同等条件下比直齿减速机寿命更长、可靠性更高