一、行星减速机效率的常见范围

行星减速机的效率一般在 90%-98% 之间,具体取决于减速机的类型、规格、制造精度、润滑条件等因素。

普通行星减速机: 效率一般为 90%-95%。

高精度行星减速机: 效率一般为 95%-98%。

对于多级传动的行星减速机,其总效率是各级传动效率的连乘积。例如,一级(单级)行星减速机的效率通常约为98%,二级减速机的总效率约为98% × 98% = 96.04%,三级减速机的总效率则约为98% × 98% × 98% = 94.12%

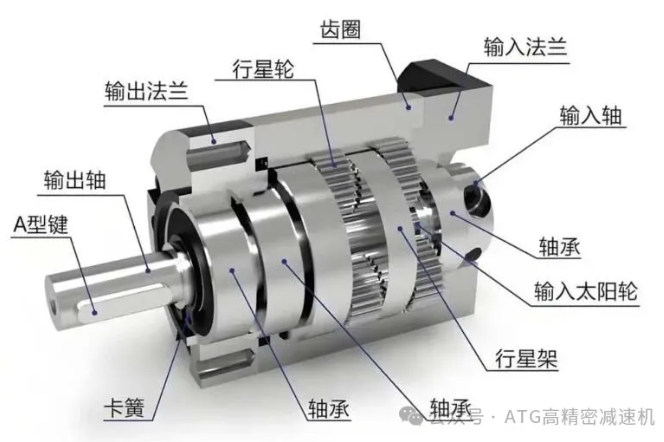

一、行星减速机效率的常见范围

行星减速机的效率一般在 90%-98% 之间,具体取决于减速机的类型、规格、制造精度、润滑条件等因素。

普通行星减速机: 效率一般为 90%-95%。

高精度行星减速机: 效率一般为 95%-98%。

对于多级传动的行星减速机,其总效率是各级传动效率的连乘积。例如,一级(单级)行星减速机的效率通常约为98%,二级减速机的总效率约为98% × 98% = 96.04%,三级减速机的总效率则约为98% × 98% × 98% = 94.12%